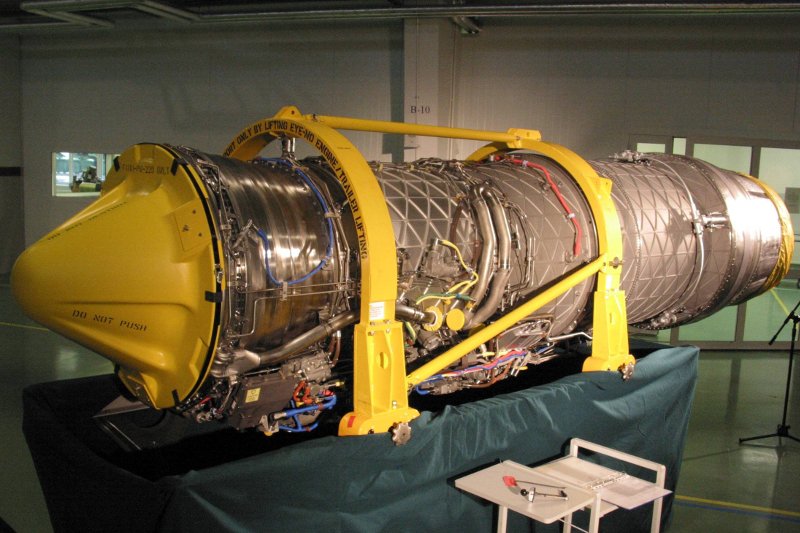

W ramach współpracy z ośrodkami naukowymi (m.in. AGH, Politechnika Warszawska, Instytut Spawalnictwa w Gliwicach) i partnerami biznesowymi (P.P.U.H. „ BRYK”, IPL SOLUTIONS i IBS Poland) rzeszowska firma "PZL-Rzeszów" S.A. przewodzi projektowi CASELOT, mającemu na celu zbudowanie kadłuba silników lotniczych z użyciem zaawansowanych technik produkcyjnych.

REKLAMA

W celu realizacji projektu jego twórcy zamierzają rozwijać innowacyjne procesy wytwarzania komponentów, z których składa się silnik turbinowy. Aby uzyskać pożądany rezultat, zamierzają posłużyć się metodę obróbki plastycznej zgniatania obrotowego. Polega ona na zmianie kształtu przez wywołanie miejscowego nacisku rolką. Dzięki niej stanie się możliwe otrzymanie skomplikowanych wyrobów o kształtach osiowosymetrycznych.

Autorzy pracują też nad opracowaniem konstrukcji spawanej mogącej zastąpić kadłuby odlewane integralnie w taki sposób, by zapewnić bezawaryjną pracę wszystkich komponentów wchodzących w skład silnika lotniczego. Do budowy kadłuba zostaną użyte materiały odporne na korozję oraz wyróżniające się dużą wytrzymałością zmęczeniową i mechaniczną.

Strategicznym celem projektu jest pozyskanie technologii, która z jednej strony umożliwi wytwarzanie wyrobów o lepszych właściwościach, a z drugiej zmniejszy koszt produkcji każdego z elementów tworzących strukturę kadłuba silnika lotniczego.

Na realizację projektu wykorzystano środki przyznane przez Narodowe Centrum Badań i Rozwoju (NCBR) w ramach programu INNOLOT, stanowiącego ogniwo unijnego Programu Operacyjnego Innowacyjna Gospodarka (POIG). Koniec prac nad projektem przewidziano na 31 maja 2018 roku.

PZL-Rzeszów" S.A. to ceniona na polskim rynku firma, która od lat zajmuje się produkcją silników lotniczych i powiązanych z nimi części. Dzięki wsparciu NCBR przedsiębiorstwo liderowało też innemu przedsięwzięciu mającemu na celu udoskonalenie silnika lotniczego w ramach projektu TEST.

Napisz do autora: dawid.wojtowicz@innpoland.pl